表面や端面が外から見える製品なので、カット面をツルっとさせたい。

プラスチック製品は、表面の光沢や質感も全体のデザインに大きな影響を与えます。特に外から目立つ部分には気をつかいたいもの。そんなときにさまざまな切削方法でこれらを解決できます。

切削加工は、プラスチックの無垢材から製品の形を削り出す工法。金型を必要としないため、スピーディでフレキシブルな製作が可能です。

また、表面や端面を「削るだけ」で鏡面のように美しく仕上げることもできます。カット面を光り輝かせる加工を「鏡面加工」といい、以下のような種類と特徴があります。

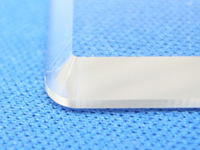

●磨きにくい形状で有効・切削面もダレない単結晶刃

- 切削工具に単結晶の石を用いるため、カットするだけで鏡面になります。

- 通常のエンドミル加工のような自由な切削加工ができるため、磨きにくい形状のときに有効。

- 切削面がダレないので、シルエットが美しくなります。

※「ストレート面」「C面」の2種類があります。「C面」とは、角を45°の角度で面取りした面のことをいいます。

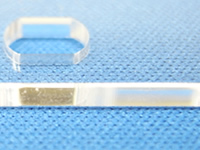

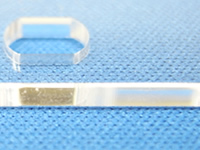

ストレート面

C面(45°)

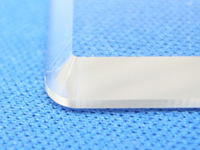

●磨きの滑らかさが得られるバフ研磨

- バフ(回転する研磨機にネル布などが巻かれたもの)に研磨材を塗り、そこに商品を押しつけると、熱によって光沢面ができます。

- 磨いて仕上げるため、削った表面とはまた違った滑らかさが得られます。

加工前(左)加工後(右)

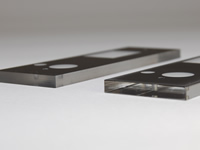

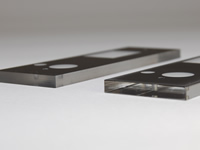

●削ると同時にピカピカの面になるダイヤプレーナー

- プレーナー(削って平面をつくるための平削盤)に埋め込まれた単結晶ダイヤで削ります。

- プレーナー処理と同時に鏡面加工されるので、機械を通すだけでピカピカの面ができあがります。

●0.2mmのビームで鋭角が美しく出るレーザー加工

- レーザービームで切断する際に端面が溶けて光沢がでます。

- レーザービームは0.2mm程度と大変細いため、内側に切れ込んだ鋭角が美しく形成できます。

- レーザー照射時の抵抗がないため、複雑な形状をつくることができます。

- 通常、刃物での切削は厚いものや大きいものになるほど難しくなりますが、大型レーザー加工機では、1,000mm×3,000mmサイズの製品が1チャックで加工できます。

レーザー加工例

レーザー加工例